Technologie výroby vápna

Zemní šachtové pece

Nejstarším způsobem výroby vápna bylo pálení vápence v otevřených zemních pecích. V oblasti Železných hor se zbytky podobné pece zachovaly západně od obce v údolí potoku Dehetník.

Tvar pece byl většinou šachtový. Pec byla stavěna z kamene, později byla uvniř používána i žáruvzdorná vyzdívka. Kvůli omezení úniku tepla byla zpravidla stavěna v mírném svahu a kromě části stavby s otvorem k přikládání byly stěny obsypány zeminou. Zůžený spodek šachty byl opatřen topeništěm. Jako palivo bylo používáno dřevo, později také uhlí. Při skládáná vápence k výpalu se topeniště vytvořilo z vhodně zvolených do klenby poskládaných kusů suroviny. Zbylý prostor se pak volně doplnil. Vrch pece byl pak zasypán drobným vápencem aby nedocházelo k zbytečnému úniku tepla a žár působyl rovnoměrně v celém prostoru.

Po ukončení vypalování se pec nechala vychladnout, vybralo se vápno, poskládala nová vsázka a znovu se pálilo. Jednalo se oproti níže popisovaným modernějším typům pecí o energeticky velmi náročný způsob výroby (roztápění pece na vypalovací teplotu).

Provoz podobných pecí jsem měl možnost vidět v roce 2002 SV od marockého města Fes. (podrobnosti jsou v tomto samostaném příspěvku)

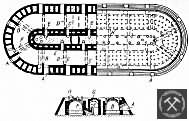

Kruhové pece

V roce 1858 si nechal berlínský stavitel Bedřich Hoffmann patentovat kruhovou pec.

Technologie kruhového výpalu znamenala velký převrat ve vápenickém a cihlářském průmyslu.

Původně měla kruhová pec skutečně kruhový půdorys. Teprve později získala přidáváním dalších komor tvar oválný.

Vápno se v kruhové peci vyrábělo poprvé až v roce 1864 po jejím zdokonalení.

Vyzdívka vápenné pece musela být vždy vyrobena ze žáruvdorného materiálu.

V roce 1858 si nechal berlínský stavitel Bedřich Hoffmann patentovat kruhovou pec.

Technologie kruhového výpalu znamenala velký převrat ve vápenickém a cihlářském průmyslu.

Původně měla kruhová pec skutečně kruhový půdorys. Teprve později získala přidáváním dalších komor tvar oválný.

Vápno se v kruhové peci vyrábělo poprvé až v roce 1864 po jejím zdokonalení.

Vyzdívka vápenné pece musela být vždy vyrobena ze žáruvdorného materiálu.

U nás byla první kruhová vápenná pec postavena v roce 1868 v Přerově. Poslední stavby kruhových vápenných pecí u nás byly v roce 1929 (Komňátka a Žichovice).

Při výrobě vápne se v kruhové peci využívalo tepla z vypáleného vápna k předehřání spalovaného vzduchu a tepla zplodin hoření (kouře) k předehřívání vápence. Peciště tvořil souvislý kanál, který umožňoval nepřetržitý postup ohně. Zdivo pece mělo mělo v určitých vzdálenostech vyvážecí a zavážecí otvory, které rozdělovaly pec na několik komor. Všechny otvory (čelesna), kromě těch v kterých probíhalo buď zakládání vápence k výpalu a nebo vybírání hotového vápna, byly za provozu zazděny dvojitou zíďkou. Vnitřní zíďka byla provedena ze žáruvzdorných cihel.

Každá komora byla opatřena odtahovým otvorme který byl veden kanálem pod podlahou komory do centrálního sběrače spalin do kterého také ústil komín pece. Vě sběrači spalin byly zvonové uzávěry, kterými se dal přívod spalin z komory regulovat nebo případně uzavřít. Palivo se do pece přikládalo otvory v klenbě, sypáky, které se uzavíraly litinovými poklopy. Pod sypáky byly z lámaného vápence vystavěny topné šachtice ve kterých se vsypávané palivo spalovalo. Předehřívací pásmo bylo od komor ve kterých probíhalo zavážení či vyvážení odděleno papírovými přepážkami, které se vždy v určité vzdálenosti v zavážce komory upevňovaly ke stěnám pece.

Velkou nevýhodou kruhových pecí byla namáhavá ruční práce v horkém a prašném prostředí

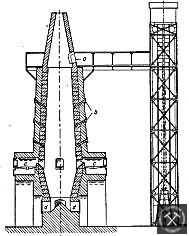

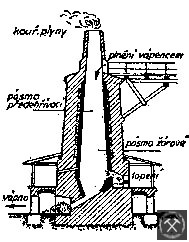

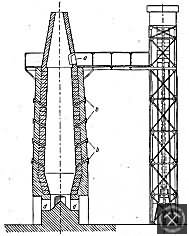

Šachtové pece

Šachtové pece byly používány asi od roku 1870. Jejich zažitý název "pacoldovky" připomíná profesora české techniky J.Pacolda. Šachtové pece byly schopny pracovat nepřetržitě, nahoře se sypal vápen, dole přikládalo a vyhrabovalo vápno.

Vypalovaný vápenec postupoval od horní násypky svislým pohybem od vrchní části ke spodku. Průměr pece byl z důvodu dobrého vypalování při kruhovém průřezy topeniště maximálně 2.5 m. Pro dosažení většího výkonu se stavěly pece s topeništěm oválným. Pec byla asi v 1/3 její výšky která zpravidla nepřesahovala 14 m opatřena topeništi s většinou vodorovnýmy rošty na spalování paliva. Jako palivo se používalo dřevo i uhlí. Samostatně stojící pec měla nejčastěji tři topeniště. Často se stavěly také jako dvojité - dvě vedle sebe - a každá z nich pak měla topeniště čtyři. Vzduch, potřebný ke spalování, byl nasáván přes popelníky topenišť. Pro zajištění správného spalování bylo zapotřebí, aby otvory pro vyhrabování vypáleného vápna, umístěné o něco níže než topeniště, byly správně utěsněny želenými dvířky. Vyhrabávané vápno bylo vyhrabáváno značně horké.

Šachtové pece jsou pro výrobu vápna používány i dnes. Používají se ve dvou provedeních. První variantou je pec s vnějším topením, kdy je jako palivo použit plyn a jeho spalování probíhá v několika řadách hořáků v různé výšce. Druhou je pak pec s vnitřním vytápěním. Při použití tohoto způsobu se pec střídavě plní vrstvou koksu a vápence a nebo se plní jejich směsí. Nejlepších výsledků se dosahuje právě při plnění směsí a při dodržení podmínky aby ve středu pece byly sypány hrubé a u kraje jemné kusy vápence a zároveň aby bylo zabráněno přímému styku koksu s vyzdívkou pece.

Šachtová pec vnější vytápění

Šachtová pec vnější vytápění

Šachtová pec vnější vytápění

Šachtová pec vnější vytápění

Šachtová pec vnitřní vytápění

Šachtová pec vnitřní vytápění

Další technologie

Vápno lze vyrábět také v rotačních pecích, podobných těm na výrobu cementu, fluidních pecích k vypalování práškového vápence, výměníkových pecí a dalších. Jejich popis není součástí tohoto pojednání.

Chemizmus výroby vápna

Pálení vápence probíhá při teplotě 900 - 1100°C podle následující rovnice:

CaCO3 -> CaO + CO2

Hašení vápna: CaO + H2O -> Ca(OH)2

Tvrdnutí vápna: Ca(OH)2 + CO2 -> CaCO3 + H2O